液压夹具系统设计,关键要素与实施步骤

时间:2024-09-27 来源:网络 人气:

液压夹具系统设计:关键要素与实施步骤

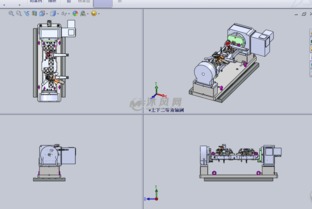

随着工业自动化程度的不断提高,液压夹具系统在机械加工领域中的应用越来越广泛。液压夹具系统不仅能够提高生产效率,还能保证加工精度。本文将详细介绍液压夹具系统设计的关键要素和实施步骤。

一、液压夹具系统设计的关键要素

1. 工件定位与夹紧方式

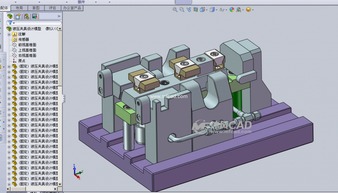

工件定位与夹紧方式是液压夹具系统设计的基础。根据工件形状、尺寸和加工要求,选择合适的定位与夹紧方式,如固定式、浮动式、可调式等。

2. 液压系统设计

液压系统是液压夹具系统的核心部分,包括液压泵、液压缸、液压阀、油管等。设计时应考虑系统的压力、流量、效率等因素,确保系统稳定运行。

3. 机械结构设计

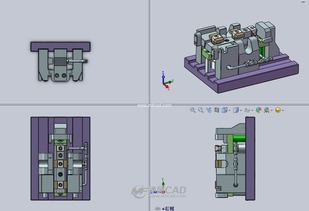

机械结构设计包括夹具本体、支撑结构、导向机构等。设计时应保证结构的强度、刚度和稳定性,以满足加工过程中的要求。

4. 控制系统设计

控制系统负责对液压夹具系统进行控制,包括夹紧、松开、定位等动作。设计时应考虑控制系统的可靠性、精度和响应速度。

二、液压夹具系统设计的实施步骤

1. 需求分析

在开始设计之前,首先要对液压夹具系统的应用场景、加工要求、工件特性等进行全面分析,明确设计目标。

2. 设计方案制定

根据需求分析结果,制定液压夹具系统的设计方案,包括工件定位与夹紧方式、液压系统设计、机械结构设计、控制系统设计等。

3. 详细设计

在制定设计方案的基础上,进行详细设计。包括液压元件的选择、机械结构的尺寸计算、控制系统编程等。

4. 模拟与优化

利用仿真软件对液压夹具系统进行模拟,分析系统的性能,并对设计方案进行优化。

5. 制造与装配

根据设计图纸进行液压夹具系统的制造和装配,确保各部件的精度和配合。

6. 测试与调试

完成装配后,对液压夹具系统进行测试和调试,确保系统满足设计要求。

三、液压夹具系统设计注意事项

1. 安全性

在设计液压夹具系统时,要充分考虑安全性,避免因系统故障导致安全事故。

2. 可靠性

液压夹具系统应具有较高的可靠性,确保在长时间运行中保持稳定性能。

3. 经济性

在设计过程中,要考虑成本因素,尽量降低系统成本。

4. 易维护性

液压夹具系统应具有良好的易维护性,便于日常维护和保养。

液压夹具系统设计是一个复杂的过程,需要综合考虑多个因素。通过遵循以上关键要素和实施步骤,可以设计出满足实际需求的液压夹具系统,提高生产效率和产品质量。

相关推荐

教程资讯

教程资讯排行