apc控制系统,APC控制系统的概述

时间:2024-11-10 来源:网络 人气:

APC控制系统的概述

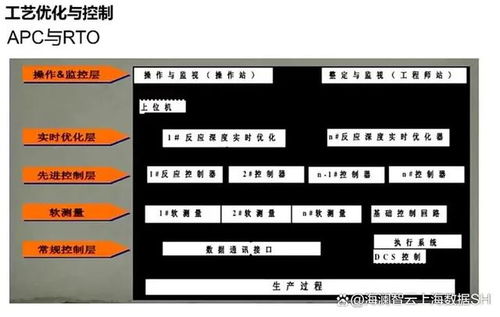

APC,即先进过程控制系统(Advanced Process Control),是一种高级的自动化控制技术,它通过优化控制策略和算法,实现对工业生产过程的精确控制。APC系统在各个工业领域都有广泛的应用,如化工、石油、食品、制药等,能够显著提高生产效率、降低能耗和提升产品质量。

APC控制系统的基本原理

APC控制系统基于数学模型和实时数据,通过不断调整控制参数,实现对生产过程的优化。其基本原理包括:

建立精确的数学模型:APC系统首先需要建立生产过程的数学模型,包括输入、输出和中间变量之间的关系。

实时数据采集:通过传感器等设备实时采集生产过程中的各种数据。

优化控制策略:根据数学模型和实时数据,APC系统会不断调整控制策略,以实现生产过程的优化。

反馈控制:APC系统通过反馈机制,对控制效果进行实时评估,并根据评估结果调整控制策略。

APC控制系统的优势

APC控制系统相较于传统的PID控制系统,具有以下优势:

提高生产效率:APC系统能够实现生产过程的精确控制,从而提高生产效率。

降低能耗:通过优化生产过程,APC系统能够降低能源消耗,实现节能减排。

提升产品质量:APC系统能够保证生产过程的稳定性,从而提升产品质量。

降低操作人员劳动强度:APC系统可以自动完成生产过程的控制,减轻操作人员的劳动强度。

APC控制系统的应用领域

APC控制系统在多个工业领域都有广泛应用,以下列举几个典型应用领域:

化工行业:APC系统可以应用于反应釜、蒸馏塔、吸收塔等化工设备,实现生产过程的优化。

石油行业:APC系统可以应用于炼油厂、油田等石油生产环节,提高生产效率和产品质量。

食品行业:APC系统可以应用于食品加工、包装等环节,保证食品安全和质量。

制药行业:APC系统可以应用于制药生产过程中的关键环节,如反应釜、混合罐等,保证药品质量。

APC控制系统的实施步骤

实施APC控制系统需要遵循以下步骤:

需求分析:明确APC系统的应用目标和需求。

系统设计:根据需求分析,设计APC系统的硬件和软件架构。

模型建立:建立生产过程的数学模型,为APC系统提供基础。

系统调试:对APC系统进行调试,确保其稳定运行。

运行监控:对APC系统运行情况进行实时监控,确保生产过程稳定。

APC控制系统的未来发展

智能化:APC系统将更加智能化,能够自动学习和优化控制策略。

集成化:APC系统将与工业互联网、物联网等技术深度融合,实现生产过程的全面智能化。

绿色化:APC系统将更加注重节能减排,为绿色产业发展提供技术支持。

通过以上内容,我们可以了解到APC控制系统在工业生产中的重要作用及其未来发展趋势。随着技术的不断进步,APC控制系统将在更多领域发挥重要作用,为我国工业发展提供有力支撑。

相关推荐

教程资讯

教程资讯排行