8D系统性,8D系统原因

时间:2024-10-20 来源:网络 人气:

深入解析8D系统:一种全面的问题解决方法论

在当今快速发展的商业环境中,问题解决能力是企业成功的关键。8D系统作为一种全面的问题解决方法论,已经在多个行业得到了广泛应用。本文将深入解析8D系统的起源、原理、适用范围以及实施步骤,帮助读者更好地理解和应用这一系统。

一、8D系统的起源与发展

8D系统起源于二战期间,美国政府为了解决不合格品的修正问题,率先采用了类似8D的流程——军事标准1520。1987年,福特汽车公司首次将8D法书面记录下来,并命名为TOPS(Team Oriented Problem Solving),即“团队导向问题解决法”。此后,8D系统在汽车行业得到了广泛应用,并逐渐扩展到其他行业。

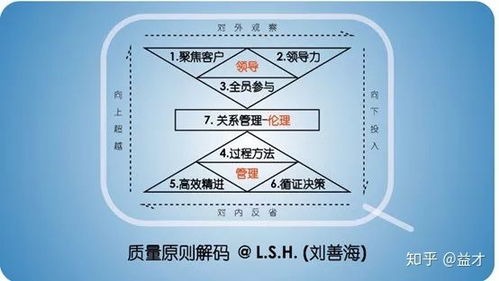

二、8D系统的原理与目标

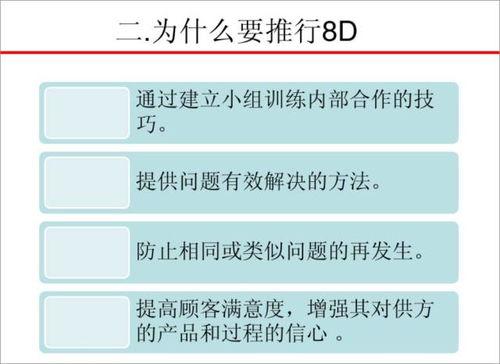

8D系统是一种基于团队协作的问题解决方法论,其核心原理是通过建立一套标准化的流程,让团队成员共同参与问题解决,从而提高解决问题的效率和质量。8D系统的目标包括:

提高解决问题的效率,积累解决问题的经验;

提供找出现存的与质量相关的框架;

杜绝或尽量减少重复问题出现;

针对出现的问题,找出问题产生的根本原因,提出短期、中期和长期对策并采取相应行动措施;

跨部门建立小组,加强部门间的协调,推进问题有效解决,从而改进整个过程的质量,防止相同或类似问题的再发生。

三、8D系统的适用范围

8D系统适用于解决各类可能遇到的简单或复杂的问题,包括但不限于以下场景:

产品或服务质量问题;

生产过程中的异常情况;

客户投诉及重大不良事件;

过程能力指数低于应有值时的问题;

跨部门、跨职能的问题解决。

四、8D系统的实施步骤

8D系统包含以下八个步骤,每个步骤都有明确的目标和任务:

成立问题解决团队(Formulation of the Team)

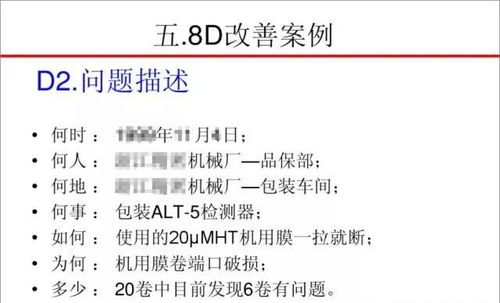

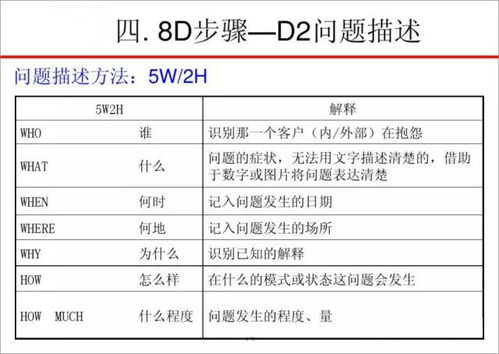

问题描述(Description of the Problem)

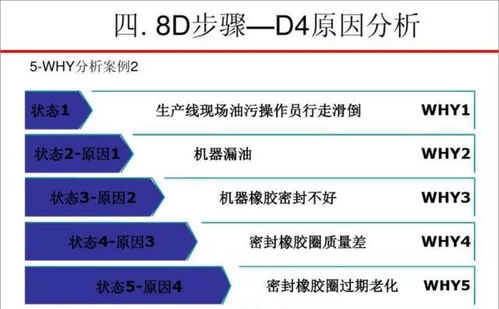

原因分析(Analysis of the Causes)

临时措施(Implementation of Temporary Measures)

永久措施(Implementation of Permanent Measures)

验证效果(Verification of Results)

预防措施(Prevention of Recurrence)

五、8D系统的优势与挑战

8D系统具有以下优势:

提高问题解决效率,缩短问题解决周期;

加强团队协作,提高团队凝聚力;

形成标准化的问题解决流程,便于知识传承;

预防问题再次发生,降低风险。

然而,8D系统也存在一些挑战,如:

需要团队成员具备良好的沟通和协作能力;

实施过程中可能遇到阻力,需要持续推动;

需要投入一定的时间和资源。

8D系统是一种全面的问题解决方法论,具有广泛的应用前景。通过深入理解和应用8D系统,企业可以有效地提高问题解决能力,提升产品质量和客户满意度。在实施8D系统时,企业应关注团队建设、流程优化和持续改进,以实现持续发展。

相关推荐

教程资讯

教程资讯排行