cnc系统中的plc是().,核心控制单元解析

时间:2024-10-11 来源:网络 人气:

CNC系统中的PLC:核心控制单元解析

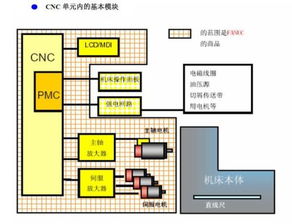

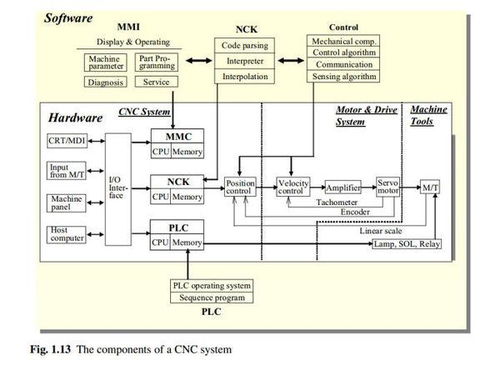

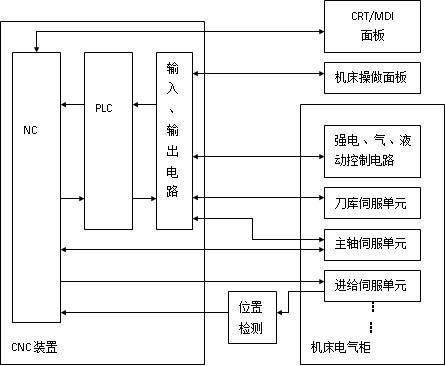

CNC系统,即计算机数字控制系统,在现代制造业中扮演着至关重要的角色。其中,PLC(可编程逻辑控制器)作为CNC系统的核心控制单元,其作用和功能不容忽视。本文将深入解析CNC系统中的PLC,帮助读者全面了解其在数控加工中的应用。

什么是PLC?

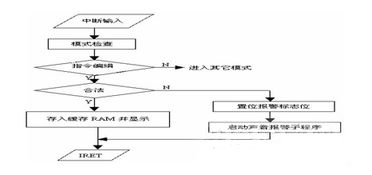

PLC,全称为可编程逻辑控制器,是一种用于工业自动化控制的数字运算操作电子系统。它通过执行用户编写的程序,对输入信号进行逻辑、定时、计数、算术运算等处理,然后输出控制信号,实现对工业生产过程的自动化控制。

PLC在CNC系统中的作用

在CNC系统中,PLC作为核心控制单元,主要负责以下几个方面的工作:

控制伺服驱动器:PLC根据CNC控制单元的指令,控制伺服驱动器,进而驱动伺服电机,实现机床各轴的运动。

实现逻辑控制:PLC根据预设的程序,对机床的各个部件进行逻辑控制,如刀架的换刀、冷却液的开关等。

监控机床状态:PLC实时监测机床的运行状态,如温度、压力、速度等,确保机床在安全、稳定的条件下工作。

与其他设备通信:PLC可以与其他设备进行通信,如传感器、执行器等,实现整个生产线的自动化控制。

PLC的类型

根据应用场景和功能需求,PLC可以分为以下几种类型:

内装型PLC:集成在CNC控制单元中,与CNC系统共用CPU和I/O接口。

独立型PLC:独立于CNC系统,具有完备的硬件和软件功能,可独立完成控制任务。

模块化PLC:采用模块化设计,可根据实际需求进行灵活配置。

PLC编程与CNC编程的区别

虽然PLC和CNC编程都属于工业自动化领域,但两者在编程方法和应用场景上存在一定差异:

PLC编程:主要针对逻辑控制、定时、计数等任务,编程语言通常为梯形图、指令表等。

CNC编程:主要针对机床的运动控制,编程语言通常为G代码、M代码等。

PLC作为CNC系统的核心控制单元,在数控加工中发挥着重要作用。了解PLC的工作原理、类型和编程方法,有助于提高CNC系统的稳定性和可靠性,为制造业的自动化发展提供有力支持。

相关推荐

教程资讯

教程资讯排行