dcs系统的基本功能,DCS系统基本功能解析

时间:2024-10-15 来源:网络 人气:

DCS系统基本功能解析

随着工业自动化技术的不断发展,分布式控制系统(Distributed Control System,简称DCS)已成为现代工业生产中不可或缺的核心技术。DCS系统通过集中监控、操作、管理和控制生产过程,实现了生产过程的自动化和智能化。本文将详细介绍DCS系统的基本功能。

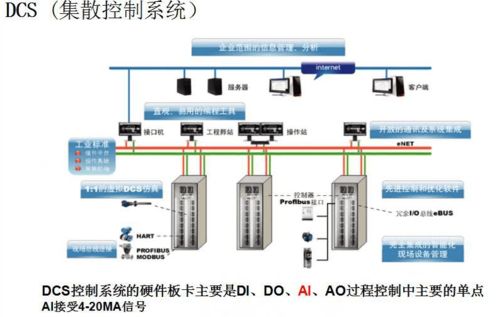

DCS系统是一种基于微处理器的集中监视、操作、管理和控制生产过程的系统。它具有分散控制、集中管理的特点,能够实现对生产过程的实时监控、自动控制和优化。DCS系统主要由上位机、网络、控制器、I/O接口、现场仪表等硬件和相应的软件组成。

数据采集与处理是DCS系统的核心功能之一。DCS系统能够实时采集生产过程中的各种数据,如温度、压力、流量、液位等,并将其转换为数字信号。这些数据经过处理后,可以用于监控、报警、控制和优化生产过程。

DCS系统具备强大的监控功能,能够实时显示生产过程中的各种参数,如温度、压力、流量等。当参数超出设定范围或出现异常情况时,系统会自动发出声光报警,提醒操作人员及时处理。此外,DCS系统还可以对报警信息进行记录和归档,便于后续查询和分析。

DCS系统可以根据生产过程中的实时数据,自动调整设备运行参数,如燃料量、给水量、减温水等,以保持生产过程在最佳工况下运行。同时,DCS系统还可以实现各种控制策略,如PID控制、模糊控制等,以满足不同生产需求。

DCS系统具有强大的数据存储和分析功能,能够对生产过程中的历史数据进行记录、存储和分析。通过对历史数据的分析,可以了解生产过程的运行规律,为生产优化和故障诊断提供依据。

DCS系统的人机界面(HMI)是操作人员与系统交互的界面。HMI可以实时显示生产过程中的各种参数,提供操作指导,并支持操作人员对系统进行监控、控制和调整。HMI通常具有图形化界面,操作简单直观。

DCS系统通过网络通信实现各个模块之间的数据交换和协同工作。常见的网络通信协议包括以太网、PROFINET、RS232/RS485等。DCS系统通过网络通信可以实现远程监控、数据共享和远程控制等功能。

DCS系统具有严格的安全性和可靠性设计。系统采用冗余设计,确保在关键设备或部件出现故障时,系统仍能正常运行。此外,DCS系统还具备数据加密、访问控制等功能,保障生产过程的安全可靠。

DCS系统广泛应用于各个行业,如化工、电力、制药、食品、冶金、石油等。在各个行业中,DCS系统可以实现对生产过程的集中监控、分散控制和优化,提高生产效率、降低能耗和减少环境污染。

DCS系统作为现代工业生产的核心技术,具有数据采集与处理、监控与报警、自动控制与调节、历史数据记录与趋势分析、人机界面、网络通信、安全与可靠性等基本功能。通过这些功能,DCS系统为工业生产提供了强大的技术支持,推动了工业自动化和智能化的发展。

相关推荐

教程资讯

教程资讯排行